Programa de processamento de problemas anormais comuns da máquina de enrolamento de bateria de lítio

Resumo:

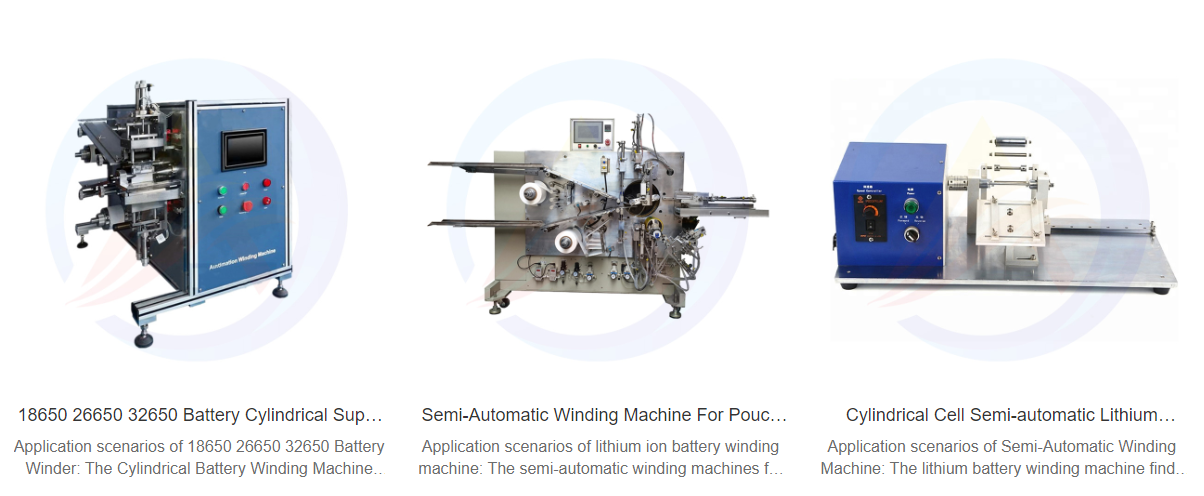

Este artigo discute em detalhes os problemas anormais comuns demáquina de enrolamento de bateria de lítiono processo de operação e fornece os métodos de tratamento correspondentes. Através da análise aprofundada de falhas de equipamentos, visa fornecer soluções eficazes para técnicos relevantes melhorarem a eficiência da produção e a qualidade do produto.

I. Introdução

Máquina de enrolamento de bateria de lítio é um dos principais equipamentos na produção de baterias de lítio, e seu desempenho e estabilidade afetam diretamente a qualidade e o rendimento da bateria de lítio.

No processo de produção real,a máquina de enrolamento pode aparecer uma variedade de problemas anormais, que precisam ser tratados em tempo hábil e com precisão para garantir a produção normal.

II. Os problemas anormais comuns e métodos de tratamento

1. Desvio da peça polar

1) Razões:

A própria peça polar está dobrada ou deformada;

A tensão do dispositivo de desenrolamento não é uniforme; o processo de enrolamento está sujeito a interferências externas, como fluxo de ar, vibração, etc.;

A precisão mecânica do equipamento não é suficiente, como o paralelismo e a perpendicularidade do desvio do rolo guia.

2) Métodos de processamento:

Verificar a qualidade dos postes recebidos, substituir ou corrigir os postes tortos ou deformados;

Ajustar o sistema de controle de tensão do dispositivo de desenrolamento para garantir que a tensão seja uniforme e estável, o que pode ser realizado ajustando os parâmetros do controlador de tensão e verificando o status de funcionamento do sensor de tensão;

Reduzir os fatores perturbadores externos, como melhorar o ambiente de produção e aumentar as medidas de isolamento de vibrações dos equipamentos;

Verifique e calibre as partes mecânicas do equipamento para garantir que o paralelismo e a perpendicularidade dos roletes guia não sejam suficientes.

O paralelismo e a perpendicularidade dos rolos-guia estão dentro da faixa permitida e repare-os ou substitua-os se necessário.

2. Dobragem da peça polar

1) Motivo:

A flexibilidade da peça polar não é suficiente;

A velocidade de enrolamento é muito rápida;

A tensão é muito grande ou muito pequena;

O formato ou a condição da superfície da agulha não são bons.

2) Tratamento:

Escolha melhor flexibilidade do material da peça polar;

Reduzir a velocidade de enrolamento, para que se adapte às características do pólo;

O ajuste razoável do tamanho da tensão, através do teste para determinar a faixa ideal de tensão, geralmente precisa garantir que a peça polar esteja intimamente ligada à premissa de reduzir a tensão tanto quanto possível;

Verifique o status da agulha de enrolamento, como desgaste, deformação ou a superfície não está lisa, etc., em tempo hábil para reparo ou substituição, além disso, escolha o formato e o tamanho corretos da agulha de enrolamento também ajudar a reduzir as dobras da peça polar. Além disso, escolher o formato e o tamanho corretos da agulha também ajudará a reduzir as dobras da peça polar.

3. Dobras ou rasgos do diafragma

1) Causas:

Qualidade do material do diafragma, como resistência insuficiente e baixa tenacidade;

Tensão de desenrolamento irregular ou excessiva do diafragma;

Atrito entre o diafragma e outras peças durante o processo de enrolamento;

Extrusão do diafragma por algumas partes do equipamento.

2) Tratamento:

Substitua o material do diafragma por qualidade confiável;

Ajuste a tensão do desenrolador do diafragma para torná-lo uniforme e moderado, consulte o manual do equipamento ou teste para determinar o valor de tensão adequado;

Verifique as peças em contato com o diafragma do equipamento, como rolos-guia, agulhas de rolo, etc., para garantir que suas superfícies estejam lisas e livres de arestas vivas ou rebarbas, e se houver algum problema, polir ou substituí-las imediatamente ;

Otimize o projeto estrutural do equipamento para evitar extrusão desnecessária no diafragma pelas peças. Otimize o projeto estrutural do equipamento para evitar extrusão desnecessária no diafragma e evitar que o diafragma seja puxado ou colidido por força externa durante a operação.

4. Dobragem ou inserção da orelha do poste

1) Motivo:

O formato ou tamanho da orelha polar é irregular;

A orelha polar é afetada por forças externas durante a alimentação, como fricção e colisão com outras partes;

O mecanismo de manuseio da orelha da bobinadeira não foi projetado de maneira razoável ou não está funcionando corretamente.

2) Tratamento:

Controlar rigorosamente a qualidade dos terminais de entrada, filtrar ou corrigir os terminais cujos formatos e tamanhos não atendam aos requisitos;

Otimizar o trajeto de alimentação das alças para reduzir o contato e atrito com outras peças, por exemplo, aumentar o dispositivo guia, ajustar o ângulo de alimentação, etc.;

Verifique e melhore o mecanismo de manuseio das alças da bobinadeira, como mecanismo de suavização das alças, dispositivo de fixação, etc., para garantir que ela possa manusear as alças de maneira precisa e estável e repare ou repare as peças relevantes, se necessário. Repare ou substitua as peças relevantes, se necessário.

5. Falha de enrolamento

1) Motivo:

A largura da peça polar e do diafragma não é consistente;

O desvio de posição dos dois é grande no processo de desenrolamento;

O sistema de controle da bobinadeira está com defeito, resultando em precisão insuficiente do movimento da agulha de bobinagem.

2) Tratamento:

Verifique o tamanho de entrada da peça polar e do diafragma para garantir que suas larguras estejam de acordo com os requisitos do projeto e substitua ou ajuste os materiais com grandes desvios de tamanho;

Ajuste o dispositivo de desenrolamento para manter a peça polar e o diafragma no processo de desenrolamento na posição correta, o que pode ser realizado instalando dispositivos retificadores de desvio, ajustando a velocidade de desenrolamento, etc.;

Verifique o sistema de controle da bobinadeira, incluindo os sensores, controladores, motores e outros componentes, e solucione problemas e repare ou substitua-os. Examinar as falhas e reparar ou substituí-las; ao mesmo tempo, otimize e ajuste os parâmetros do sistema de controle para melhorar a precisão do movimento e a estabilidade da agulha de enrolamento.

6. Desligamento por falha de equipamento

1) Razões:

Falha na fonte de alimentação, como tensão instável, curto-circuito na linha de energia, etc.;

Falha do motor, como sobrecarga do motor, queimadura, falha do drive, etc.; falha de sensor, como sensores de posição, sensores de tensão, etc., falha;

Falhas no sistema de controle, como erros de programa PLC, falhas de comunicação.

2) métodos de processamento:

Verifique a fonte de alimentação, para garantir uma tensão estável, a conexão da linha de energia está normal, se há curto-circuitos e outros problemas para reparar em tempo hábil;

Verifique as condições de funcionamento do motor, meça a corrente, resistência e outros parâmetros do motor, para determinar se o motor está normal, como motor sobrecarregado ou queimado, necessidade de substituição do motor e, ao mesmo tempo, verifique as configurações do inversor e condições de trabalho, se necessário, ajustar ou substituir;

Verifique as condições de funcionamento de cada sensor, limpe a superfície do sensor, como programa PLC defeituoso, falha de comunicação. Verifique o estado de funcionamento de cada sensor, limpe a superfície do sensor, verifique se a linha de conexão do sensor está solta ou danificada e substitua o sensor defeituoso;

Verifique o hardware e software do sistema de controle, veja se há algum erro no programa PLC e se a linha de comunicação está bem conectada, reinicie o sistema de controle ou reprograme o sistema, e se o problema ainda não for resolvido, pode ser necessário entrar em contato com os técnicos do fabricante do equipamento para realizar manutenção e depuração adicionais. Se o problema ainda não puder ser resolvido, pode ser necessário entrar em contato com o pessoal técnico do fabricante do equipamento para posterior manutenção e comissionamento.

III. Conclusão

A operação normal da máquina enroladora de bateria de lítio é crucial para a produção de baterias de lítio. Ao analisar e discutir os problemas anormais comuns e métodos de tratamento, bem como tomar medidas preventivas eficazes, podemos reduzir as falhas do equipamento, melhorar a eficiência da produção e a qualidade do produto e fornecer uma forte garantia para o desenvolvimento da indústria de baterias de lítio.