1. Introdução

Como o principal dispositivo de armazenamento de energia para novos veículos de energia, usinas de armazenamento de energia e equipamentos eletrônicos portáteis, as baterias de íons de lítio têm sua densidade energética, vida útil e segurança determinando diretamente o teto de desenvolvimento das indústrias subsequentes.Espuma de níquel Com base em suas vantagens sinérgicas de estrutura-desempenho, demonstrou excelente desempenho na resolução de problemas como a baixa eficiência dos coletores de corrente de baterias de íons de lítio tradicionais e a utilização insuficiente de materiais ativos. Tornou-se um material auxiliar essencial para a pesquisa e o desenvolvimento de baterias de íons de lítio de alto desempenho. Este artigo analisa suas principais características, mecanismo de ação e progresso de aplicação.

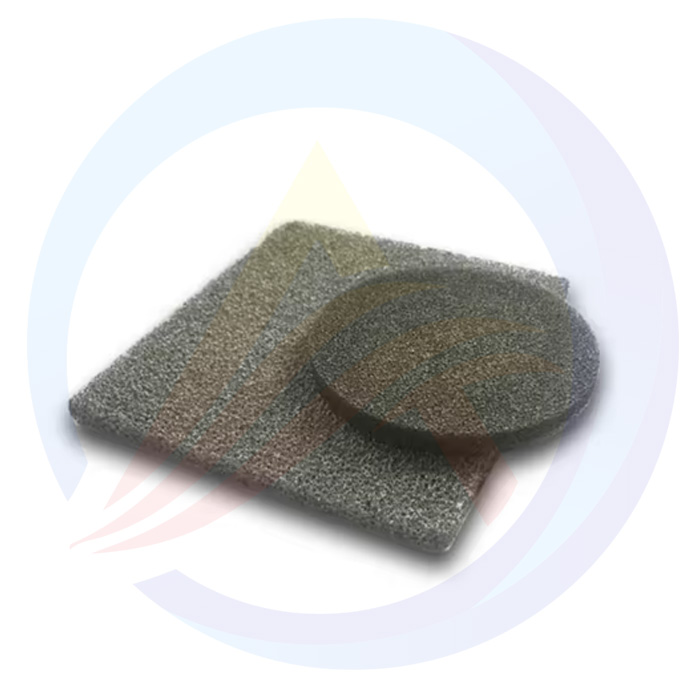

2. Análise básica da espuma de níquel

2.1 Estrutura e Propriedades

A espuma de níquel apresenta uma estrutura de rede interconectada tridimensional, com porosidade típica de 80% a 95%, área superficial específica de até 1 a 5 m²/g, resistividade de apenas 5 a 10 μΩ·cm à temperatura ambiente e resistência à tração de aproximadamente 15 a 30 MPa. A alta porosidade permite altas cargas de materiais ativos (como cátodos de enxofre e ânodos à base de silício) em baterias de íons de lítio (20% a 40% maior do que os coletores de corrente tradicionais de folha de alumínio); a excelente condutividade elétrica e resistência mecânica podem reduzir a perda de transmissão de elétrons, ao mesmo tempo em que suportam a expansão volumétrica dos eletrodos durante os ciclos de carga e descarga, fornecendo suporte estrutural para a operação estável de longo prazo das baterias.

2.2 Processos de Preparação

Os principais métodos de preparação são divididos em eletrodeposição e redução química:

Método de eletrodeposição: Utilizando espuma de poliuretano como substrato, uma camada de níquel é depositada na superfície do esqueleto por meio de um processo de galvanoplastia, seguido por desengorduramento em alta temperatura e sinterização por redução para formar espuma de níquel. A pureza do produto pode chegar a mais de 99,5%, com um erro de uniformidade de abertura inferior a 5%. No entanto, o investimento em equipamentos de galvanoplastia é alto e o custo de produção por tonelada é de aproximadamente 30.000 a 50.000 RMB.

Método de Redução Química: Uma solução de sal de níquel é misturada com um agente redutor (como hipofosfito de sódio), e uma reação de redução ocorre na superfície do molde poroso para formar uma camada de níquel. O custo é de apenas 60% a 70% do método de eletrodeposição, tornando-o adequado para produção em massa em escala de 10.000 toneladas. No entanto, a pureza do produto é facilmente afetada por impurezas, podendo ocorrer desprendimento microestrutural durante o uso a longo prazo.

A seleção dos dois processos precisa ser determinada de forma abrangente com base no cenário de aplicação das baterias de íons de lítio (por exemplo, baterias de energia têm altos requisitos de pureza, enquanto baterias de armazenamento de energia se concentram mais no custo).

3. Mecanismo de ação em baterias de íons de lítio

3.1 Função como coletor de corrente de eletrodo

Quando usado como coletor de corrente catódica ou anódica, a estrutura de rede tridimensional de espuma de níquel pode construir uma rede condutora tridimensional "". O comprimento do caminho de transmissão de elétrons é encurtado em 40% a 60% em comparação com folhas metálicas tradicionais (como folha de alumínio e folha de cobre), reduzindo a resistência interna da bateria em 15% a 25%. Ao mesmo tempo, sua estrutura porosa pode acomodar mais eletrólitos, melhorando a eficiência da transmissão de íons. No teste de carga-descarga de taxa 1C, a taxa de retenção da capacidade da bateria é aumentada em 8% a 12% em comparação com coletores de corrente tradicionais, e o desempenho da taxa é significativamente otimizado.

3.2 Desempenho da atividade catalítica

Em baterias de lítio-ar, átomos de níquel na superfície da espuma de níquel podem atuar como locais ativos catalíticos para a reação de redução de oxigênio (ORR) e reação de evolução de oxigênio (OER), reduzindo a energia de ativação da reação em aproximadamente 0,2-0,3 eV e estreitando a lacuna de tensão de carga-descarga da bateria em 10%-15%; em baterias de lítio-enxofre, a espuma de níquel pode inibir o efeito de transporte do polissulfeto de lítio e reduzir a perda de materiais ativos por adsorção química, reduzindo a taxa de decaimento da capacidade da bateria após 500 ciclos para menos de 20% (baterias tradicionais geralmente excedem 30%).

3.3 Impacto abrangente no desempenho da bateria

Da perspectiva de dados de testes reais, baterias de íons de lítio que usam coletores de corrente de espuma de níquel:

A densidade de energia é aumentada em 10%-30% (por exemplo, baterias ternárias de lítio são aumentadas de 280 Wh/kg para 350 Wh/kg);

A vida útil do ciclo é estendida em 50%-100% (por exemplo, a taxa de retenção de capacidade das baterias de fosfato de ferro-lítio após 2000 ciclos excede 85%, enquanto a das baterias tradicionais é de aproximadamente 60%);

O desempenho em baixa temperatura é otimizado, e a eficiência de carga-descarga a -20°C é aumentada em 15%-20% em comparação com baterias tradicionais, o que pode atender às necessidades de uso de veículos de nova energia em regiões frias do norte.

4. Progresso da Pesquisa e Casos de Aplicação

4.1 Tendências de pesquisa de ponta

A pesquisa atual se concentra na modificação da espuma de níquel para superar gargalos de desempenho:

Modificação de compósito: combinação de grafeno e nanotubos de carbono com espuma de níquel para construir uma rede condutora sinérgica de níquel-carbono, que aumenta a condutividade elétrica do material em 30% a 50%, ao mesmo tempo em que melhora a resistência à corrosão;

Modificação de superfície: Formação de uma camada protetora na superfície da espuma de níquel por meio de galvanoplastia de cobalto, liga de níquel-fósforo, etc. A taxa de corrosão em eletrólitos ácidos (como eletrólitos de bateria de lítio-enxofre) é reduzida para menos de 0,01 mm/ano (a espuma de níquel não modificada é de aproximadamente 0,05 mm/ano);

Otimização Estrutural: Desenvolvimento de espuma de níquel com poros gradientes (poros pequenos na superfície e grandes na camada interna), que não só garante o carregamento de materiais ativos, como também reduz a impedância eletrolítica. Tecnologias relevantes foram verificadas em amostras de laboratório de empresas como CATL e BYD.

4.2 Status de Aplicação Prática

A espuma de níquel alcançou aplicação em larga escala em dois tipos de baterias de íons de lítio:

Baterias de Lítio-Enxofre: Uma empresa nacional utiliza espuma de níquel revestida de carbono como coletor de corrente catódica. As baterias de lítio-enxofre produzidas têm uma densidade energética de 450 Wh/kg e foram instaladas em pequenos UAVs, com tempo de vida útil 40% maior em comparação com as baterias tradicionais de íons de lítio;

Baterias de energia: A Tesla usa coletores de corrente de ânodo reforçados com espuma de níquel na pesquisa e desenvolvimento de baterias 4680, aumentando a capacidade de carga-descarga da bateria para 4C (carga completa em 15 minutos) e reduzindo o risco de fuga térmica;

Atualmente, a questão central que restringe a aplicação em larga escala ainda é o custo - o custo dos coletores de corrente de espuma de níquel representa aproximadamente 8% a 12% do totalmaterial da bateriacusto (os coletores de corrente tradicionais representam apenas 3%-5%) e é necessária uma redução adicional de custos por meio da otimização do processo.

5. Desafios e Perspectivas

5.1 Problemas existentes

Além das questões de custo, há dois desafios principais:

Estabilidade insuficiente: em baterias de íons de lítio de alta tensão (por exemplo, acima de 4,5 V), a espuma de níquel é propensa a reações de interface com o eletrólito, gerando compostos de Ni³⁺, levando a um aumento na impedância da bateria, e a taxa de decaimento da capacidade excede 25% após 1000 ciclos;

Controle de consistência: durante a produção em larga escala, o desvio do tamanho dos poros e da espessura da espuma de níquel pode exceder ±10%, resultando em diferenças de desempenho entre lotes de baterias e afetando o controle de qualidade das empresas posteriores.

5.2 Direções de desenvolvimento futuro

Redução de custos do processo: desenvolvimento de tecnologia de eletrodeposição sem molde para eliminar o substrato de espuma de poliuretano, o que deve reduzir os custos de produção em mais de 30%;

Adaptação de múltiplos cenários: para novos sistemas de armazenamento de energia, como baterias de lítio de estado sólido e baterias de íons de sódio, desenvolvimento de materiais derivados de espuma de níquel com baixa impedância e alta compatibilidade (por exemplo, transportadores de eletrólitos sólidos compostos à base de níquel);

Atualização da industrialização: Introdução de sistemas de inspeção visual de IA para controlar o erro de consistência de produtos de espuma de níquel dentro de ±5%, atendendo às necessidades de produção em massa de baterias de energia.