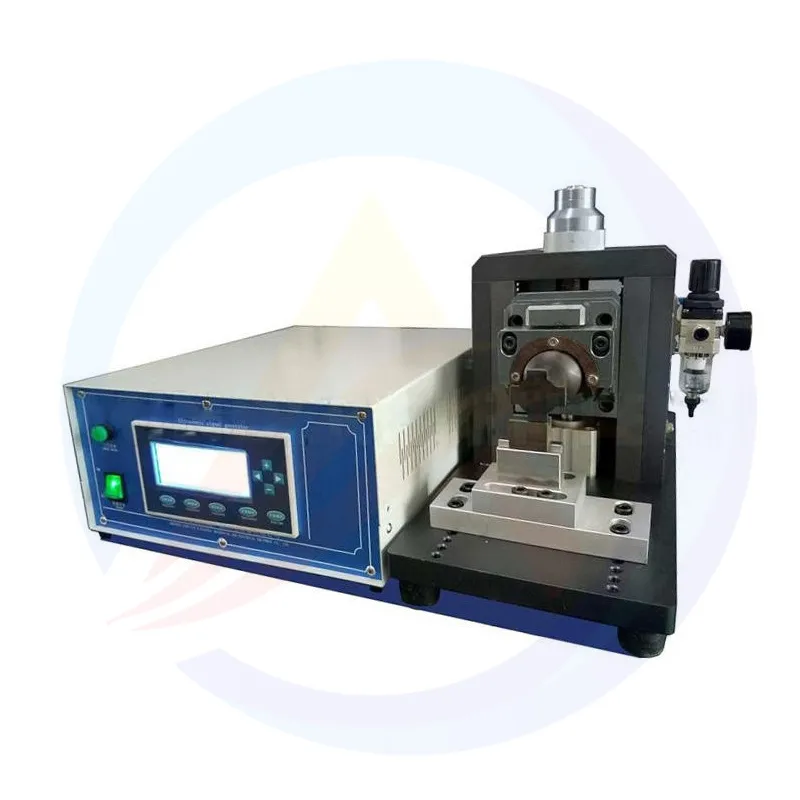

Com o rápido desenvolvimento de novas tecnologias de armazenamento de energia,fabricação de baterias de íon-lítioA qualidade determina diretamente sua densidade de energia, vida útil e segurança. Entre os processos de conexão dos componentes da bateria,soldagem ultrassônica Tornou-se uma solução essencial para a colagem de conjuntos de terminais e eletrodos, graças à ausência de danos térmicos, alta resistência de colagem e controle estável do processo.

1. Introdução

Em veículos de novas energias e sistemas de armazenamento de energia, a demanda por baterias de íon-lítio de alto desempenho elevou os requisitos de confiabilidade e consistência das conexões dos componentes internos. Métodos tradicionais de soldagem, como soldagem por resistência e a laser, enfrentam problemas como o excesso de calor, que danifica diafragmas, derrete terminais ou aumenta a resistência interna da junta, limitando o desempenho da bateria.

A soldagem ultrassônica realiza a união em estado sólido por meio de vibração mecânica de alta frequência, evitando fontes de calor externas e solucionando o problema de danos térmicos a componentes sensíveis. Equipamentos avançados de soldagem ultrassônica integram controle de precisão e estruturas de alto desempenho, adaptando-se a diferentes materiais e estruturas de baterias. Este artigo explora suas características técnicas e efeitos de aplicação para auxiliar na otimização da fabricação de baterias.

2. Principais características técnicas dos equipamentos de soldagem ultrassônica

2.1 Sistema de Controle de Precisão

O equipamento adota um circuito de controle integrado baseado em microprocessador para monitoramento e ajuste de soldagem em tempo real. Sua função de rastreamento automático de frequência compensa dinamicamente os desvios causados por variações de temperatura ou desgaste dos componentes, mantendo a frequência de vibração na faixa ideal, garantindo a transmissão estável de energia e evitando desperdício ou superaquecimento.

No ajuste de parâmetros, o sistema permite a configuração flexível do tempo de pré-carregamento, tempo de soldagem, potência de saída e tempo de manutenção da pressão. A interface homem-máquina intuitiva, com codificação anti-interferência, previne erros de parâmetros causados por interferência eletromagnética, garantindo a estabilidade do processo em ambientes industriais.

2.2 Estrutura Mecânica de Alta Estabilidade

Componentes de guia de alta precisão garantem um movimento linear estável durante a aplicação da pressão da cabeça de soldagem e a transmissão de vibrações, reduzindo o desvio de posição causado pela vibração mecânica, assegurando uma força de soldagem uniforme e evitando a deformação da aba devido à concentração de tensão.

A cabeça de soldagem, feita de liga de alta dureza e processada por retificação de alta precisão, possui um padrão de superfície que aumenta o atrito para uma transferência de energia suficiente e oferece excelente resistência ao desgaste, mantendo uma qualidade de soldagem consistente na produção em massa a longo prazo.

2.3 Configuração de Componentes de Alto Desempenho

Os componentes principais garantem a confiabilidade geral. O sistema de conversão de energia utiliza chips cerâmicos de alta qualidade com alta eficiência de conversão eletroacústica, reduzindo a perda de energia na conversão de energia elétrica em energia de vibração mecânica. Os suportes estruturais, como barras de alumínio, são feitos de materiais de alta resistência, evitando deformações sob vibração de alta frequência a longo prazo.

O sistema de controle é equipado com microprocessadores de chip único de alto desempenho, que processam sinais de sensores multicanal (pressão, frequência, tempo) em tempo real para o controle de soldagem em circuito fechado, garantindo que cada ciclo siga os parâmetros definidos e melhorando a consistência da junta.

3. Adaptação de parâmetros aos materiais das baterias de íon-lítio

3.1 Ajuste dos parâmetros de soldagem para diferentes abas

O equipamento adapta-se bem a diferentes tipos de terminais. Para terminais de cátodo (5 a 10 camadas de folha de alumínio de 20 μm + terminais de alumínio puro de 0,1 mm), o ajuste do tempo de soldagem (0,05 a 2 s) e da potência de saída permite uma ligação confiável. Os formatos típicos incluem soldagem de três pontos de 3 × 4 mm (25 mm de comprimento) ou soldagem linear de 3 × 25 mm, com alta resistência ao descascamento e sem fissuras.

Para terminais de ânodo (5 a 10 camadas de folha de cobre de 10 μm + terminais de níquel puro de 0,1 mm), devido à alta condutividade térmica e dureza do cobre, o ajuste de potência e pressão evita a soldagem excessiva ou inexistente, garantindo baixa resistência interna e condutividade estável.

3.2 Soldagem de Materiais Compósitos e Placas de Cobertura

Atende às necessidades de materiais compósitos e placas de cobertura. Na soldagem de cintas compósitas de Al-Ni com placas de cobertura/fundos de alumínio, realiza dois grupos de juntas de solda de 3×3mm (10mm de comprimento) ou 3×4mm (14mm de comprimento) e define pontos de solda de forma flexível (6 ou 9 por grupo) para garantir vedação e estabilidade.

Para tiras de alumínio de 0,1 mm e placas de cobertura de alumínio de 1 a 3 mm, um tempo de soldagem curto e potência moderada permitem a soldagem de ponto único de 3×3 mm/3×4 mm ou a soldagem de ponto duplo de 3×3 mm (comprimento de 8 mm), sem fusão ou deformação da placa de cobertura e com boa estanqueidade.

4. Vantagens práticas de desempenho e qualidade na soldagem

4.1 Excelente qualidade de soldagem

Na prática, o equipamento garante uma boa qualidade de soldagem com juntas sólidas, sem falhas ou soldas incompletas e sem partículas geradas por vibração, evitando curtos-circuitos internos. A temperatura na área de soldagem fica abaixo do ponto de fusão do diafragma/material isolante, prevenindo queimaduras ou deformações. Parâmetros adequados evitam rachaduras nos eletrodos, garantindo a integridade da estrutura interna.

4.2 Adaptabilidade à Produção em Massa

Em produção em massa de longo prazo, cabeçotes de soldagem de alta resistência ao desgaste e componentes confiáveis mantêm a qualidade consistente. As funções anti-interferência e de memória de parâmetros do sistema de controle permitem a troca rápida de modelos, reduzindo o tempo de ajuste. O sistema de conversão de energia de alta eficiência reduz o consumo de energia, e os componentes modulares simplificam a manutenção. Um sistema completo de pós-venda (garantia e suporte vitalício) garante a continuidade da produção.

5. Conclusão

A soldagem ultrassônica é fundamental para melhorar a qualidade e a eficiência das baterias. O equipamento, com controle preciso, estrutura estável e componentes de alto desempenho, adapta-se a diferentes materiais e estruturas, solucionando os principais problemas da soldagem tradicional com juntas sólidas, sem danos térmicos e sem geração de pó.

No futuro, com baterias de alta densidade energética (por exemplo, baterias de estado sólido), as exigências por precisão, compatibilidade de materiais e controle inteligente aumentarão. A otimização se concentrará em melhorar a estabilidade da frequência, expandir a gama de materiais e integrar o monitoramento inteligente para apoiar o desenvolvimento sustentável da indústria de baterias de íon-lítio.