Ao carregar seu smartphone ou dirigir um veículo elétrico (VE), raramente pensamos nos pequenos e precisos passos necessários para fabricar a bateria. No entanto, duas ferramentas simples — aplicador de bateria e revestidores — são essenciais para criar as finas e uniformes camadas de eletrodos que determinam a densidade energética, a vida útil e a segurança de uma bateria. Com o aumento da demanda global por baterias (a Agência Internacional de Energia prevê um crescimento de 10 vezes até 2030), essas ferramentas de bastidores estão se tornando mais inteligentes e precisas. Este artigo de popularização científica detalha o que os aplicadores e revestidores de bateria fazem, como funcionam e por que são importantes para todos os dispositivos alimentados por bateria.

O que são aplicadores e revestidores de bateria e por que eles existem?

Os eletrodos da bateria — seja o ânodo (lado negativo, geralmente grafite) ou o cátodo (lado positivo, como NMC ou LFP) — começam como uma pasta espessa e pastosa "slurry." Esta pasta mistura materiais ativos (por exemplo, fosfato de ferro e lítio para cátodos), aditivos condutores (por exemplo, negro de fumo) e ligantes (por exemplo,PVDF) em um solvente. Para transformar essa suspensão em um eletrodo funcional, duas etapas são essenciais:

Mistura e preparação com aplicadores: o aplicador garante que a pasta esteja uniformemente misturada, sem grumos e tenha a consistência correta.

Revestimento com revestidores: os revestidores espalham a pasta em um fino coletor de corrente de metal (cobre para ânodos, alumínio para cátodos) para formar uma camada lisa e consistente, geralmente com apenas 5 a 100 micrômetros de espessura (mais fina que um fio de cabelo humano!).

Aplicadores de bateria: Os "Mix Masters" da pasta de bateria

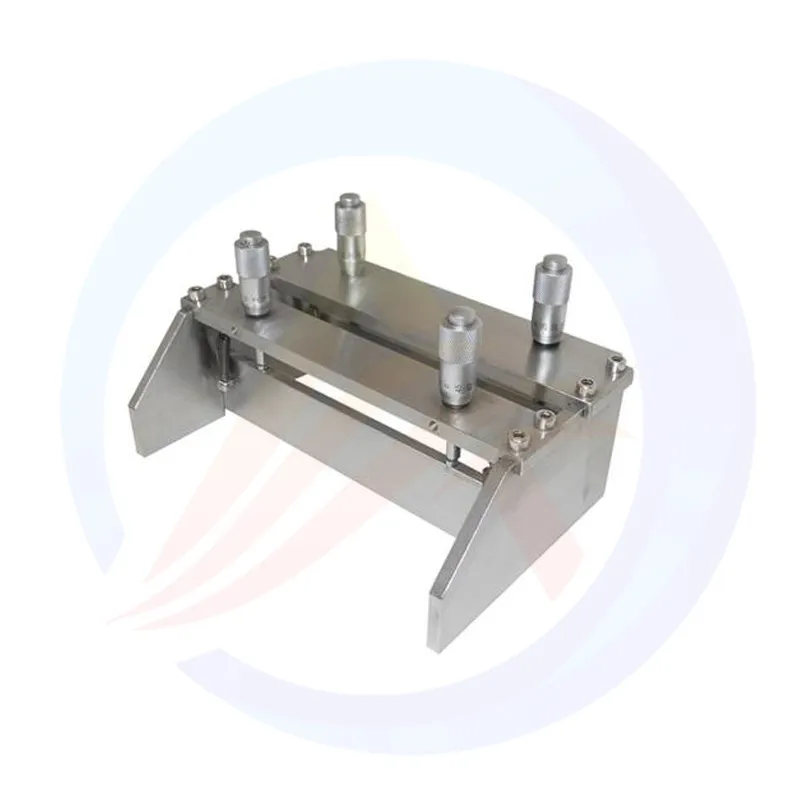

Os aplicadores de bateria (também chamados de aplicadores de dispersão " s" ou lâminas de mistura "h) são projetados para quebrar grumos, distribuir aditivos uniformemente e controlar a viscosidade (espessura) da pasta. Pense neles como espátulas de alta tecnologia, mas projetadas para precisão industrial.

Como eles funcionam?

A maioria dos laboratórios e fábricas de baterias utiliza aplicadores rotativos acoplados aos tanques de mistura. À medida que o tanque gira, a lâmina flexível ou rígida do aplicador pressiona a parede do tanque, raspando a polpa seca ou aglomerada que, de outra forma, danificaria a mistura. Ao mesmo tempo, lâminas internas (geralmente em formato de hélices ou hélices) agitam a polpa, enquanto o aplicador garante que nenhum material grude no tanque — essencial para resultados consistentes.

Principais características de um bom aplicador de bateria:

Compatibilidade de materiais: As lâminas são feitas de materiais resistentes ao desgaste, como aço inoxidável, Teflon ou cerâmica. Os aplicadores de Teflon são ideais para suspensões ácidas (por exemplo, aquelas com ácido sulfúrico), enquanto os aplicadores de cerâmica lidam com materiais abrasivos (por exemplo, suspensões de ânodos à base de silício) sem arranhar o tanque.

Pressão ajustável: o aplicador pode ser ajustado para aplicar 0,5 a 5 Newtons de pressão, o suficiente para remover aglomerados, mas não tanto a ponto de danificar o tanque ou quebrar materiais ativos delicados, como partículas de NMC.

Sincronização de Velocidade: A velocidade de rotação do aplicador é sincronizada com a do misturador (geralmente 50–500 RPM) para evitar a formação de bolhas de ar. Bolhas na pasta causam furos no eletrodo, o que causa curtos-circuitos.

Tipos de aplicadores para diferentes polpas

Aplicador rígido (aço inoxidável): usado para suspensões espessas e de alta viscosidade (por exemplo, suspensões catódicas LFP com 60% de sólidos). Suas lâminas rígidas perfuram materiais densos para garantir uma mistura uniforme.

Aplicador flexível (revestido de Teflon): Perfeito para suspensões de baixa viscosidade (por exemplo, suspensões de ânodo de grafite). A lâmina flexível se adapta ao formato do tanque, sem deixar resíduos.

Aplicadores de dupla ação: combinam uma lâmina interna rígida para misturar e uma lâmina externa flexível para raspar — usados em laboratórios avançados que testam novas fórmulas de polpa (por exemplo, polpas de baterias de íons de sódio com aditivos incomuns).

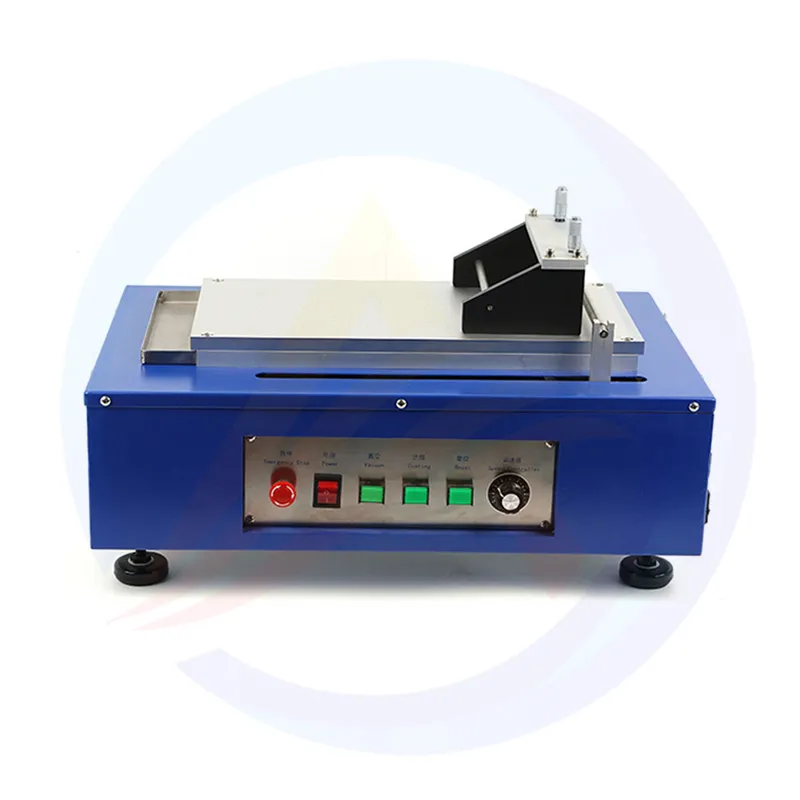

Revestidores de Baterias: Transformando Suspensão em Camadas Uniformes de Eletrodos

Após a mistura da pasta, os revestidores de baterias assumem o controle. Sua função é espalhar a pasta sobre um coletor de corrente (por exemplo, um rolo de folha de cobre) em uma camada de espessura uniforme, lisa e sem defeitos. Esta é uma das etapas mais precisas na fabricação de baterias — até mesmo um erro de 1 micrômetro pode danificar um eletrodo.

Os equipamentos de revestimento de laboratório são pequenos (aproximadamente do tamanho de um laptop) e fáceis de ajustar — essenciais para testar novos materiais. Por exemplo, um pesquisador que testa um ânodo de silício-grafite pode trocar as hastes para testar camadas de 5, 10 ou 15 micrômetros e, em seguida, medir como a espessura afeta a capacidade e o ciclo de vida.

Revestimentos industriais (para produção em massa)

As fábricas utilizam revestidoras de matriz ranhurada — máquinas grandes e automatizadas que revestem quilômetros de folhas coletoras de corrente por hora. Veja o processo:

A pasta é bombeada para um "slot die" (uma abertura estreita e usinada com precisão) acima de um rolo de folha móvel (por exemplo, folha de cobre de 1 metro de largura movendo-se a 1–5 metros por segundo).

A matriz libera uma quantidade controlada de pasta na folha, enquanto uma lâmina "doctor" (uma fina tira de metal) apara a parte superior da camada para garantir uma espessura uniforme.

Sensores (laser ou ultrassônicos) monitoram a camada em tempo real. Se a espessura variar em mais de 0,5 micrômetro, a máquina ajusta a pressão da matriz ou a velocidade da folha automaticamente.

Por que essas ferramentas são essenciais para um melhor Baterias?

aplicadores e revestidores podem parecer simples, mas eles impactam diretamente três métricas principais de desempenho da bateria:

Densidade de Energia: Uma camada uniforme de eletrodos permite que mais material ativo seja incorporado à bateria (sem lacunas causadas por bolhas ou grumos). Por exemplo, um cátodo NMC bem revestido pode reter 20% mais íons de lítio do que um cátodo com grumos, aumentando a autonomia de um veículo elétrico em mais de 100 quilômetros.

Ciclo de vida: Camadas irregulares causam tensão durante o carregamento (algumas áreas se expandem mais do que outras), levando à fissuração do eletrodo. Um estudo da Universidade Stanford descobriu que eletrodos feitos com revestimentos de precisão mantiveram 90% de sua capacidade após 1.000 ciclos, em comparação com 65% dos revestidos de baixa qualidade.

Segurança: Pontos quentes formados por camadas irregulares são uma das principais causas de incêndios em baterias. Revestimentos com sensores em tempo real eliminam esses pontos quentes, tornando as baterias mais seguras para veículos elétricos e smartphones.

Inovações que tornam aplicadores e revestidores melhores

Aplicadores e revestidores de baterias são os heróis anônimos do armazenamento de energia. Sem sua precisão, as baterias de íons de lítio que alimentam nossos celulares, carros e redes elétricas seriam menos eficientes, teriam vida útil mais curta e seriam menos seguras. À medida que avançamos para as baterias de última geração — estado sólido, íons de sódio e lítio-enxofre —, essas ferramentas se tornarão ainda mais importantes. Elas nos lembram de que grandes inovações muitas vezes dependem de ferramentas pequenas e precisas: aquelas que transformam a lama em camadas perfeitas que alimentam o nosso futuro.

Seja você um pesquisador testando um novo material de eletrodo em um laboratório ou um operário de fábrica produzindo baterias para veículos elétricos, aplicadores e revestidores provam que "perfect" não é um acidente, mas sim o resultado de ferramentas projetadas para acertar cada micrômetro.