Máquinas de revestimento de baterias: equipamentos essenciais na produção de baterias de íons de lítio

A tecnologia de revestimento é um processo baseado no estudo das propriedades dos fluidos, no qual uma ou mais camadas de líquido são aplicadas sobre um substrato, geralmente um filme flexível ou papel de suporte. A camada líquida revestida é então seca ou curada em um forno para formar uma camada de filme funcional especial. Os principais métodos de revestimento de eletrodos de baterias de íons de lítio atualmente incluem o revestimento por transferência por rolo de vírgula e o revestimento por extrusão por fenda.

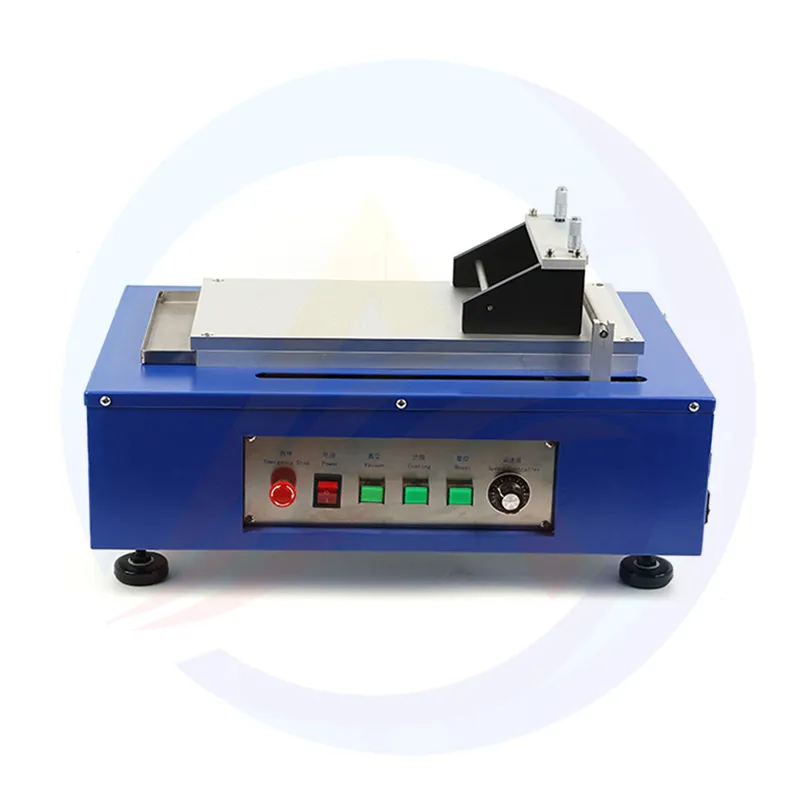

1. Princípio e classificação demáquina de revestimento de bateriaequipamento:

Impacto na Capacidade da Bateria Durante o processo de revestimento, se a espessura das camadas de pasta dos eletrodos positivo e negativo na folha do eletrodo variar, por exemplo, apresentando diferenças nas seções frontal, central e traseira, o grau de reação dos materiais ativos durante o carregamento e o descarregamento da bateria também será diferente. Isso pode levar a uma capacidade da bateria excessivamente baixa ou alta. Além disso, essa irregularidade na espessura tem maior probabilidade de desencadear o revestimento de lítio durante o ciclo da bateria. O revestimento de lítio consome gradualmente o lítio ativo na bateria, afetando severamente a taxa de retenção da capacidade e encurtando sua vida útil.

2. O método de revestimento da máquina de revestimento de bateria de lítio

Durante a pesquisa, o desenvolvimento e a produção de baterias de íons de lítio, pesquisadores e engenheiros desenvolveram diversos métodos de revestimento para atender a diferentes requisitos de produção. Atualmente, os métodos de revestimento mais comuns e amplamente utilizados são o revestimento por transferência por rolo de vírgula e o revestimento por extrusão por matriz ranhurada.

2.1 Revestimento de transferência por rolo de vírgula

Princípio de funcionamento: O revestimento por transferência com rolo vírgula é um método de revestimento tradicional. O processo começa com o ajuste da folga entre o rolo de revestimento e a lâmina vírgula para dosar a pasta no rolo de revestimento. Posteriormente, ajustando a folga entre o rolo de apoio e o rolo de revestimento, a pasta dosada no rolo de revestimento é completamente transferida para o substrato de folha de alumínio ou cobre.

2.2 Revestimento por extrusão de matriz ranhurada

Princípio de funcionamento: O revestimento por extrusão em matriz de ranhura é um método de revestimento pré-dosado de alta precisão. Ele fornece pasta fluida newtoniana ou não newtoniana à matriz de ranhura por meio de uma bomba dosadora. Sob pressão, a pasta é extrudada uniformemente da ranhura da matriz, formando uma película líquida uniforme que é então aplicada na superfície do substrato.

3.1 Sistema de controle de desenrolamento e tensão

Mecanismo de Desenrolamento: O mecanismo de desenrolamento é o ponto de partida do processo de revestimento. Sua função principal é transportar e liberar substratos de forma estável, como folhas de alumínio ou cobre. Geralmente, é equipado com um sistema de correção de desvio de desenrolamento que pode detectar com precisão qualquer desvio do substrato durante o desenrolamento, em tempo real. Assim que um desvio é detectado, o sistema se ajusta automaticamente para garantir que o substrato se mova de forma constante ao longo do caminho predeterminado, fornecendo um suprimento estável de substrato para as operações de revestimento subsequentes.

3.2 Sistema de Alimentação

Transporte da Pasta: O sistema de alimentação é responsável por fornecer de forma estável a pasta bem misturada à matriz de revestimento. Em aplicações práticas, bombas de parafuso ou de engrenagem são comumente utilizadas para o transporte da pasta. Essas bombas podem fornecer uma vazão estável, com precisão de controle de fluxo de ±0,5%, garantindo um fornecimento estável de pasta durante o processo de revestimento e evitando problemas como espessura irregular do revestimento causada por flutuações no fluxo da pasta.

3.3 Revestimento Dies

Matrizes de Transferência: As matrizes de transferência para máquinas de revestimento de bateria consistem principalmente em componentes como rolos de revestimento, raspadores e rolos de apoio. Na operação de máquinas de revestimento de bateria, a quantidade de pasta medida no rolo de revestimento é controlada ajustando a folga entre o rolo de revestimento e o raspador da matriz de transferência. Em seguida, ajustando a folga entre o rolo de apoio e o rolo de revestimento da matriz de transferência, a pasta medida é transferida para o substrato em máquinas de revestimento de bateria. Este tipo de matriz aplicada em máquinas de revestimento de bateria tem uma estrutura relativamente simples. No entanto, em máquinas de revestimento de bateria, devido a limitações de vários fatores, como a precisão de usinagem de componentes mecânicos em máquinas de revestimento de bateria e a precisão do ajuste da folga para a matriz de transferência em máquinas de revestimento de bateria, sua precisão de revestimento é relativamente baixa. Portanto, a matriz de transferência é adequada para aplicações em máquinas de revestimento de bateria onde é necessária uma precisão de revestimento menos rigorosa.

Projeto do Forno: O forno do sistema de secagem é um dispositivo essencial para a secagem das chapas de eletrodo revestidas. Os fornos geralmente adotam um projeto de controle de temperatura segmentado, geralmente dividido em 5 a 8 segmentos. Ao controlar precisamente a temperatura de diferentes zonas, as chapas de eletrodo podem remover gradual e uniformemente os solventes da pasta durante o processo de secagem. Existem vários métodos de aquecimento para fornos, incluindo aquecimento elétrico, aquecimento por transferência de calor e aquecimento a vapor. Durante o processo de aquecimento, a uniformidade da velocidade do ar dentro do forno deve atingir ± 5% para garantir que todas as partes da chapa de eletrodo sejam secas uniformemente, evitando graus de secagem inconsistentes causados por velocidades de ar desiguais, que podem afetar a qualidade da chapa de eletrodo.

4. EqFatores de Equipamentos que Afetam o Desempenho do Revestimento A qualidade do desempenho do revestimento é amplamente influenciada por diversos fatores do equipamento, que estão inter-relacionados. Qualquer problema em um elo pode levar à queda na qualidade do revestimento.

4.1 Precisão e estabilidade do equipamento

Flutuações de Tensão: Como mencionado anteriormente, a estabilidade da tensão do substrato durante o processo de revestimento é crucial para a qualidade do revestimento. Quando o desvio de tensão excede 1%, o substrato está sujeito a deslizamento ou deformação por estiramento. O deslizamento pode causar alterações na posição relativa entre o substrato e a matriz de revestimento durante o processo de revestimento, resultando em espessura de revestimento irregular. A deformação por estiramento, por outro lado, altera as propriedades físicas do substrato, afetando o desempenho geral da bateria. Portanto, um sistema de controle de tensão de alta precisão é essencial para garantir a qualidade do revestimento.

4.2 Controle de temperatura e umidade

Temperatura da Pasta: A temperatura da pasta tem impacto direto em sua viscosidade. Quando a temperatura da pasta oscila mais de 1°C, sua viscosidade pode variar em ±5%. Alterações na viscosidade levarão a desvios na quantidade de revestimento. Por exemplo, um aumento na viscosidade pode resultar em um aumento na quantidade de revestimento, enquanto uma diminuição na viscosidade pode levar a uma diminuição na quantidade de revestimento. Ambas as situações afetarão a uniformidade da espessura do revestimento e a consistência do desempenho da bateria. Portanto, o controle preciso da temperatura da pasta é crucial para garantir a qualidade do revestimento.

Temperatura de Secagem: O controle da temperatura de secagem desempenha um papel decisivo na qualidade das chapas de eletrodo revestidas. Durante o processo de secagem em estufa, se o controle de temperatura segmentado for inadequado, por exemplo, se a temperatura na seção frontal estiver muito alta, o solvente na superfície da chapa de eletrodo evaporará rapidamente, causando a formação de uma crosta na superfície, enquanto o solvente interno não consegue evaporar em tempo hábil. Isso pode levar a problemas como descascamento do revestimento ou microcurtos de tensão na bateria. Portanto, ajustar a temperatura de cada seção da estufa de forma razoável e garantir a estabilidade da temperatura é fundamental para garantir a qualidade da secagem da chapa de eletrodo.

4.3 Estabilidade do campo de fluxo e transporte da pasta

Flutuações na Pressão de Alimentação: No revestimento por extrusão em matriz ranhurada, a estabilidade da pressão de alimentação está diretamente relacionada à uniformidade da espessura do revestimento. Quando a pressão de alimentação oscila em mais de 5%, a espessura do revestimento é irregular, apresentando defeitos como listras ou ondulações. Para evitar essa situação, geralmente é necessário instalar um tanque de compensação no sistema de alimentação e adotar a tecnologia de controle de pressão em circuito fechado para garantir a estabilidade da pressão de alimentação.

5. Tendências de desenvolvimento tecnológico de máquinas de revestimento de baterias Com o desenvolvimento contínuo da tecnologia de baterias de íons de lítio e os requisitos cada vez mais rigorosos para o desempenho das baterias no mercado, as máquinas de revestimento de baterias também estão passando por contínua inovação e atualização tecnológica, mostrando as seguintes tendências principais de desenvolvimento.