1. O que é uma prensa de pó na indústria de baterias?

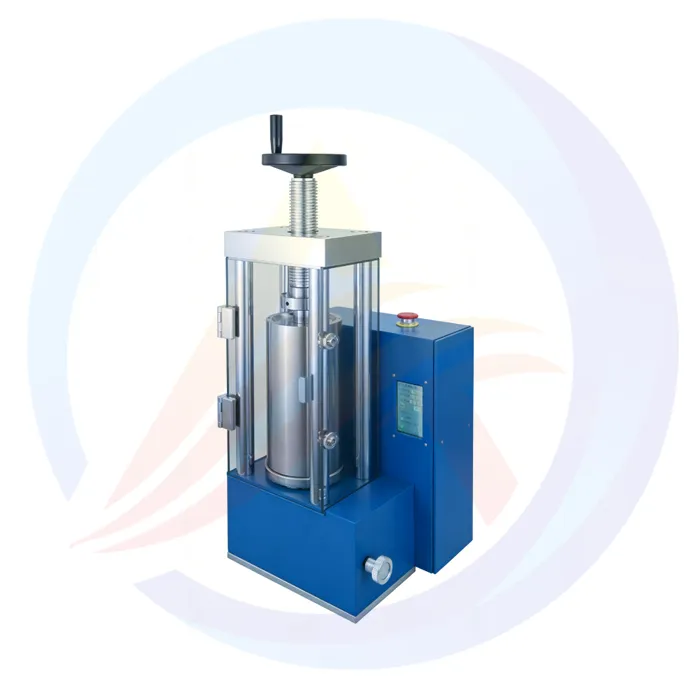

Omáquina de prensa de póÉ um equipamento indispensável para a conformação do núcleo no processo de pesquisa e fabricação de baterias de novas energias. Sua função principal é prensar o pó seco do eletrodo positivo (como óxido de lítio-cobalto, fosfato de ferro-lítio, etc.) ou do eletrodo negativo (como grafite natural, grafite artificial, materiais compósitos de silício-carbono, etc.) em pastilhas de eletrodo com formato regular, densidade uniforme e estrutura densa (o protótipo da folha de eletrodo). Em princípio, trata-se essencialmente de um dispositivo mecânico de precisão que realiza o deslocamento, a deformação e a compactação das partículas de pó por meio de uma ação de pressão escalonada de pré-prensagem, prensagem principal e pressão de manutenção, completando a reconstrução precisa da microestrutura. Sua precisão operacional determina diretamente o desempenho básico do eletrodo.

Esses dispositivos podem ser claramente classificados em duas categorias principais com base nos cenários de aplicação: tipo para pesquisa laboratorial e tipo para produção industrial. As prensas para pesquisa laboratorial são, em sua maioria, pequenas estruturas em formato de mesa, com tamanho reduzido e operação flexível. Sua principal vantagem reside no controle de alta precisão, sendo utilizadas principalmente para testes de desempenho de compressão de novos materiais de eletrodo, otimização de fórmulas e preparação de amostras em pequenos lotes, sendo uma ferramenta essencial para instituições de pesquisa científica e departamentos de P&D de empresas na exploração de novos materiais e processos. Já as máquinas de compactação para produção industrial são equipamentos automatizados de grande escala, que integram funções de alimentação, prensagem, coleta e detecção, com alta capacidade de produção e alta estabilidade, capazes de atender às necessidades de produção de fontes de alimentação de baterias, baterias de armazenamento de energia, etc., e são componentes essenciais das linhas de produção de fábricas de baterias. Além disso, de acordo com o método de aplicação da pressão, podem ser divididas em máquinas de compactação mecânica e máquinas de compactação hidráulica. Entre elas, o tipo hidráulico é mais amplamente utilizado em cenários de alta precisão devido à sua saída de pressão mais estável e maior faixa de ajuste.

2. Função e Efeito Essenciais

Otimize diretamente os principais indicadores de desempenho da bateria:A densidade compacta é um parâmetro de desempenho fundamental do eletrodo e a função principal do mesmo.máquina de compactação de póO objetivo é controlar com precisão esse indicador. Aplicando pressão adequada, é possível reduzir a porosidade interna do eletrodo, aumentar a densidade de empacotamento e a área de contato do material ativo, resultando em diversas melhorias de desempenho: por um lado, aumenta significativamente a densidade de energia da bateria. Por exemplo, para materiais ternários de eletrodo positivo, cada aumento de 0,2 g/cm³ na densidade de empacotamento pode levar a um aumento correspondente de 8 a 10 Wh/kg na densidade de energia da bateria, contribuindo diretamente para a melhoria da autonomia; por outro lado, reduz a resistência interna do eletrodo, otimiza a eficiência de condutividade de elétrons e íons, tornando o carregamento e a descarga da bateria mais rápidos, com menor perda de energia, e melhorando a estabilidade dos ciclos de carga e descarga.

Garantir a integridade estrutural e a segurança do eletrodo:Materiais em pó não prensados são soltos e frágeis, incapazes de atender aos requisitos de resistência mecânica para montagem e uso de baterias. A prensa de pó utiliza um processo de conformação em três estágios. Primeiro, o pó passa por uma pré-prensagem para remover o ar e os espaços vazios, evitando defeitos como poros e delaminação após a moldagem; em seguida, aplica-se a pressão principal para que as partículas se unam firmemente; finalmente, por meio do processo de manutenção da pressão, a pressão é transmitida uniformemente a todas as partes da peça moldada, garantindo que a estrutura do eletrodo seja densa, a espessura uniforme e que possua resistência mecânica suficiente, capaz de suportar impactos de tensão durante a montagem, os ciclos de carga e descarga da bateria, reduzindo o risco de rachaduras nos eletrodos e desprendimento do pó, prolongando assim a vida útil da bateria e reduzindo riscos de segurança, como curto-circuitos.

Adequado tanto para cenários de P&D quanto para produção em massa, apoiando o desenvolvimento completo do setor:No cenário de P&D, a pequena prensa de comprimidos permite a preparação rápida de amostras com diferentes parâmetros de processo, auxiliando a equipe de P&D a testar com eficiência as características de compressão, os efeitos de moldagem e as propriedades eletroquímicas de novos materiais, reduzindo significativamente o ciclo de P&D de novos materiais e processos. O desempenho das amostras preparadas por ela é superior a 10% em comparação com o método tradicional de moldagem manual, fornecendo um forte suporte para avanços tecnológicos. No cenário de produção em massa, a prensa de comprimidos totalmente automática, por meio da integração com equipamentos de mistura frontal e de corte de eletrodos traseiro, realiza a produção contínua e padronizada de eletrodos. Ela não só garante a consistência da qualidade do produto na produção em larga escala, como também melhora significativamente a eficiência da produção e reduz os custos unitários de produção, sendo a principal garantia para a expansão da indústria de baterias em larga escala.

3. Critérios de Seleção (Ordenados por Prioridade com Base nos Requisitos Essenciais)

Correspondência precisa entre cenários de uso e requisitos de capacidade de produção:Este é o principal pré-requisito para a escolha de uma prensa de comprimidos. Se ela for usada para pesquisa laboratorial ou produção piloto em pequena escala, uma prensa de pequeno porte e alta precisão é essencial.n prensa de comprimidos deve ser selecionado como prioridade. Os parâmetros principais nos quais se concentrar incluem a precisão da medição de força (exigindo pelo menos grau 0,5), a resolução do deslocamento (nível micrométrico, 0,04 μm ou inferior é preferível) e o ajuste de pressão.A prensa deve ter uma faixa de pressão adequada (de 5 a 50 kN, comumente utilizada em laboratórios) e suportar múltiplos modos de carregamento (como pressão constante, deslocamento constante e pressão gradiente), além de registro automático e rastreabilidade dos dados de teste, facilitando a comparação e análise do impacto de diferentes parâmetros do processo pelos pesquisadores. Para uso em produção industrial em massa, uma prensa de comprimidos automatizada de grande porte deve ser considerada prioritariamente. Os principais indicadores incluem capacidade de produção (compatível com o ritmo geral da linha de produção), estabilidade de operação contínua (quanto maior o tempo de operação sem falhas, melhor), eficiência na troca de moldes (30 minutos é o ideal, reduzindo o tempo de inatividade da linha de produção) e interface de conexão com outros equipamentos de produção, suportando a integração em uma linha de produção automatizada.

Compatibilidade dos principais parâmetros técnicos e características dos materiais:As propriedades do material do eletrodo (como dureza, tamanho das partículas, fluidez, adesividade, etc.) determinam diretamente os requisitos dos parâmetros da prensa de comprimidos. É necessário garantir que os parâmetros principais do equipamento correspondam às características do material. Primeiro, a faixa de pressão: os requisitos de pressão para prensar eletrodos de bateria geralmente variam entre 5 e 300 kN. Materiais com maior dureza (como alguns materiais ternários para eletrodos positivos) exigem equipamentos com um limite de pressão mais alto; segundo, o tempo de pressão: ele precisa estar dentro de uma faixa ajustável de 0,1 a 0,5 segundos, ajustado de acordo com a fluidez do material para evitar que pressão insuficiente leve a uma estrutura frouxa ou tempo excessivo afete a eficiência da produção; além disso, a precisão dimensional da peça prensada (tolerância de espessura, planicidade) e a compatibilidade do molde (suporte a eletrodos de diferentes tamanhos e formatos) também precisam ser confirmadas de acordo com os requisitos de produção ou teste para garantir que a densidade compactada e as especificações do produto desejadas sejam atingidas com precisão.

Recursos de proteção de segurança e controle inteligente:Durante a operação da prensa de comprimidos, ocorrem ações mecânicas de alta pressão. A proteção da segurança é um fator importante a ser considerado. É aconselhável escolher equipamentos que possuam dispositivos de dupla proteção, incluindo uma estrutura de proteção rígida em aço (para evitar que peças se desprendam em caso de falha do equipamento) e uma janela de observação transparente em vidro orgânico (para facilitar a observação em tempo real do status da operação e também fornecer proteção). Além disso, o equipamento deve possuir funções de segurança como alívio automático de pressão em caso de sobrepressão e desligamento de emergência. Quando a pressão do sistema ultrapassa o limite definido ou ocorrem condições anormais, o sistema pode cortar rapidamente a fonte de alimentação para reduzir os riscos à segurança.

Atender às demandas do desenvolvimento da indústria e à compatibilidade a longo prazo:A tecnologia de baterias de novas energias evolui rapidamente. Ao escolher uma prensa de comprimidos, é preciso considerar tanto as necessidades atuais quanto o potencial de atualização futura. Por um lado, é necessário combinar os cenários de aplicação no nível final (como a demanda por alta densidade de energia em fontes de alimentação de baterias e a exigência de longa vida útil em baterias de armazenamento de energia), selecionar equipamentos compatíveis com diferentes formulações de pó (como eletrodos negativos de silício-carbono, eletrodos positivos ternários de alto teor de níquel e outros novos materiais) e que permitam o ajuste flexível dos parâmetros do processo para evitar situações em que o equipamento se torne incompatível devido a atualizações de materiais ou processos. Por outro lado, é necessário consultar os principais padrões técnicos e tendências de desenvolvimento do setor, selecionando equipamentos com potencial de atualização em termos de precisão, estabilidade e nível de automação.